Ép nhựa là phương pháp sản xuất phổ biến vì nhiều lý do. Nó đặc biệt có giá trị đối với những người làm trong ngành phát triển sản phẩm tiêu dùng, bởi nhựa là thành phần chính trong nhiều sản phẩm tiêu dùng, và ép nhựa là một trong những cách tốt nhất để sản xuất nhựa. Hãy cùng tìm hiểu nhanh về ba giai đoạn chính của quy trình ép nhựa và sau đó thảo luận về những ưu điểm và nhược điểm của quy trình này.

Quy trình ép phun Bước 1: Thiết Kế Sản Phẩm

Thiết kế là một trong những yếu tố quan trọng nhất trong quá trình sản xuất vì đó là cơ hội sớm nhất để ngăn ngừa những sai sót đắt đỏ sau này. (Tất nhiên, việc xác định xem bạn có một ý tưởng tốt ngay từ đầu hay không cũng rất quan trọng, nhưng hãy để ý đến vấn đề đó sau.) Có rất nhiều mục tiêu cần phải thiết kế: chức năng, thẩm mỹ, khả năng sản xuất, lắp ráp, v.v. Thiết kế đúng là thiết kế đáp ứng được các mục tiêu yêu cầu ở mức độ hài lòng, nhưng điều này có thể đòi hỏi rất nhiều sự sáng tạo để đạt được. Thiết kế sản phẩm thường được thực hiện với phần mềm thiết kế hỗ trợ máy tính (CAD) như SolidWorks. Sự thành thạo với phần mềm CAD là rất quan trọng vì nó giúp tăng tốc quá trình lặp lại và tạo mẫu chính xác nếu cần.

Một số cách cụ thể để tránh những sai sót tốn kém trong quá trình thiết kế sản phẩm là lập kế hoạch cho độ dày tường đồng đều khi có thể và chuyển đổi từ độ dày này sang độ dày khác một cách dần dần khi không thể tránh được sự thay đổi độ dày. Cũng cần tránh tạo ra các điểm căng thẳng trong thiết kế, như các góc vuông 90 độ hoặc ít hơn.

Quy trình ép phun Bước 2: Thiết Kế Khuôn

Sau khi thiết kế “trông và cảm nhận” đã được thử nghiệm và chuẩn bị cho sản xuất tiếp theo, khuôn (hoặc khuôn chết) cần được thiết kế để sản xuất ép nhựa. Khuôn thường được làm từ các loại kim loại sau:

-

Thép cứng: Thường là vật liệu đắt nhất để làm khuôn, và cũng có tuổi thọ lâu nhất (giúp giảm giá thành sản phẩm theo đơn vị). Thép cứng là lựa chọn tốt cho những sản phẩm cần sản xuất hàng trăm ngàn chiếc.

-

Thép đã tôi: Không bền bằng thép cứng và có giá rẻ hơn khi sản xuất.

-

Nhôm: Thường được sử dụng cho “Công cụ nguyên mẫu” với một khoang đơn khi cần một số lượng ít các bộ phận để thử nghiệm.

-

Hợp kim Beryllium-Copper: Thường được sử dụng ở những vị trí của khuôn cần loại bỏ nhiệt nhanh chóng hoặc nơi nhiệt độ cắt được tập trung.

Cũng giống như với thiết kế sản phẩm tổng thể, thiết kế khuôn là một cơ hội khác để tránh các lỗi trong quy trình ép nhựa. Một số lỗi phổ biến trong thiết kế khuôn có thể gây ra sai sót nghiêm trọng như: không thiết kế góc nghiêng đúng cách (góc nghiêng cần thiết để sản phẩm có thể dễ dàng tách ra khỏi khuôn) và đặt cửa vào không đúng vị trí hoặc kích thước.

Quy trình ép phun Bước 3: Sản Xuất

Quy trình sản xuất trong ép phun

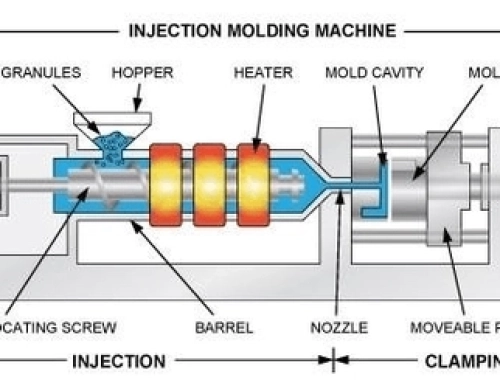

Khi sản phẩm đã được thiết kế đúng cách, phê duyệt và đúc khuôn, đã đến lúc bắt đầu quy trình sản xuất thực tế! Dưới đây là các bước cơ bản trong quy trình ép nhựa:

Vật liệu thermoset hoặc thermoplastic dạng hạt được đưa vào thùng gia nhiệt qua phễu. Vật liệu nhựa được nung nóng đến nhiệt độ quy định và đẩy qua các cổng vào khuôn bằng một vít lớn. Sau khi khuôn đầy, vít sẽ giữ nguyên vị trí để áp dụng áp suất trong một thời gian làm mát đã được xác định trước. Khi đã hoàn tất, vít sẽ được rút lại, khuôn mở ra và sản phẩm được đẩy ra ngoài. Các cổng vào có thể tự động bị cắt bỏ hoặc được loại bỏ bằng tay. Chu trình này sẽ lặp lại liên tục và có thể tạo ra hàng trăm ngàn bộ phận trong thời gian ngắn.

Ép nhựa có phải là phương pháp sản xuất phù hợp cho ý tưởng hoặc bộ phận của bạn?

Quy trình ép nhựa này là một phương pháp hiệu quả để sản xuất sản phẩm với số lượng lớn, đồng thời giúp tiết kiệm chi phí và thời gian sản xuất. Khi sản phẩm của bạn đã được thiết kế hợp lý và khuôn được chế tạo chính xác, quá trình sản xuất có thể được thực hiện nhanh chóng và đạt chất lượng cao.

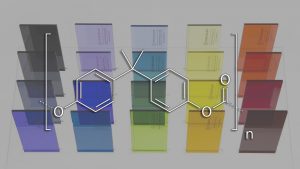

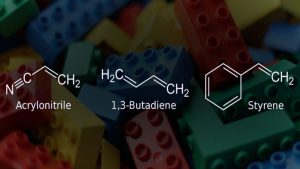

Tham khảo thêm một số loại nhựa có thể ép phun: