Sợi thủy tinh composite là vật liệu composite được biết đến rộng rãi nhờ vào tính chất ưu việt về tỷ lệ sức mạnh/trọng lượng và khả năng ứng dụng linh hoạt. Vật liệu này đóng vai trò quan trọng trong nhiều ngành công nghiệp hiện đại, từ hàng không, chế tạo thiết bị thể thao đến sản xuất các thành phần xây dựng. Bài viết này sẽ đi sâu vào khám phá những đặc điểm và quy trình sản xuất của sợi thủy tinh composite.

Nội dung chính

- Sợi Thủy Tinh Composite Là Gì?

- Quy Trình Sản Xuất Sợi Thủy Tinh Composite

- Thông số kỹ thuật Sợi thủy tinh Composite

- Ưu nhược điểm khi sử dụng vật liệu composite in 3D

- Lịch Sử Phát Triển Sợi Thủy Tinh Composite

- Ứng dụng của Sợi Thủy Tinh Composite

- Ưu điểm sợi thủy tinh Composite

- Những Thách Thức và Giới Hạn

- Tính chất hóa học của vật liệu composite

- Các loại Composite phổ biến

- Sợi Thủy Tinh Composite sẽ phát triển ra sao trong tương lai?

- Kết Luận

- 10 Câu hỏi thường gặp về Composite

Nội dung chính

- Sợi Thủy Tinh Composite Là Gì?

- Quy Trình Sản Xuất Sợi Thủy Tinh Composite

- Thông số kỹ thuật Sợi thủy tinh Composite

- Ưu nhược điểm khi sử dụng vật liệu composite in 3D

- Lịch Sử Phát Triển Sợi Thủy Tinh Composite

- Ứng dụng của Sợi Thủy Tinh Composite

- Ưu điểm sợi thủy tinh Composite

- Những Thách Thức và Giới Hạn

- Tính chất hóa học của vật liệu composite

- Các loại Composite phổ biến

- Sợi Thủy Tinh Composite sẽ phát triển ra sao trong tương lai?

- Kết Luận

- 10 Câu hỏi thường gặp về Composite

Sợi Thủy Tinh Composite Là Gì?

Sợi Thủy Tinh Composite là một loại vật liệu composite đặc biệt, được tạo thành từ sự kết hợp giữa sợi thủy tinh có độ bền cao và ma trận nhựa (thường là polyester, epoxy hoặc vinyl ester). Trong đó, sợi thủy tinh đóng vai trò là thành phần gia cường chịu lực chính, còn ma trận nhựa giúp liên kết các sợi lại với nhau, truyền tải lực và bảo vệ sợi khỏi môi trường bên ngoài.

Nói cách khác, Sợi Thủy Tinh Composite là vật liệu composite mà thành phần gia cường của nó là sợi thủy tinh.

Sợi thủy tinh

Sợi thủy tinh sở hữu nhiều đặc tính ưu việt, khiến nó trở thành vật liệu quan trọng trong nhiều ngành công nghiệp. Với độ bền cao, trọng lượng nhẹ, khả năng cách điện và chống cháy tốt, sợi thủy tinh thường được sử dụng trong các ứng dụng yêu cầu vật liệu chịu lực cao mà vẫn phải nhẹ, như trong ngành xây dựng, giao thông vận tải, và công nghiệp. Ngoài ra, sợi thủy tinh còn có khả năng kháng hóa chất và dễ tạo hình, làm cho nó lý tưởng trong việc sản xuất các sản phẩm đa dạng như vỏ tàu thuyền, bồn chứa hóa chất, thiết bị điện và thậm chí đồ gia dụng như bồn tắm và ván lướt sóng.

Quy Trình Sản Xuất Sợi Thủy Tinh Composite

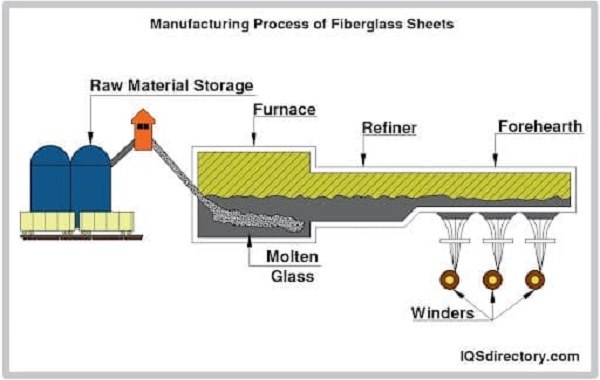

Quy trình sản xuất sợi thủy tinh

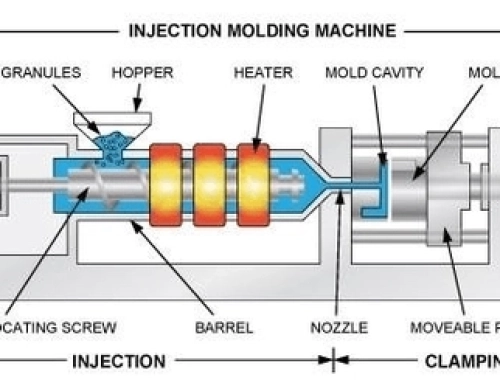

Quy trình sản xuất sợi thủy tinh composite bao gồm các bước chính như sau:

1. Chuẩn bị khuôn:

- Khuôn được chế tạo từ nhiều vật liệu khác nhau như gỗ, kim loại, composite hoặc silicone, tùy thuộc vào số lượng sản phẩm và độ phức tạp của thiết kế.

- Khuôn cần được xử lý bề mặt (ví dụ: phủ chất chống dính) để dễ dàng tách sản phẩm sau khi hoàn thành.

2. Tạo sợi thủy tinh:

- Nguyên liệu (cát silica, đá vôi, soda,…) được nung chảy ở nhiệt độ cao (khoảng 1400-1600°C) để tạo thành thủy tinh lỏng.

- Thủy tinh lỏng được kéo thành sợi bằng nhiều phương pháp:

- Phương pháp kéo sợi (Drawing): Thủy tinh lỏng được ép qua các lỗ nhỏ trên một tấm kim loại (bushings) để tạo thành các sợi liên tục.

- Phương pháp thổi khí (Air-blowing): Thủy tinh lỏng được thổi bằng luồng khí áp suất cao để tạo thành các sợi ngắn (sợi cắt).

- Phương pháp ly tâm (Centrifugal spinning): Thủy tinh lỏng được đổ lên một đĩa quay ly tâm tốc độ cao để tạo thành các sợi.

3. Gia công composite:

Đây là bước quan trọng nhất, kết hợp sợi thủy tinh và nhựa. Có nhiều kỹ thuật gia công khác nhau:

- Phương pháp dán tay (Hand Lay-up): Sợi thủy tinh (dạng vải, sợi thô) được đặt lên khuôn đã được quét lớp nhựa, sau đó dùng con lăn để loại bỏ bọt khí và đảm bảo sự thấm nhựa hoàn toàn. Đây là phương pháp thủ công, thích hợp cho sản xuất số lượng ít hoặc sản phẩm phức tạp.

- Phương pháp phun sợi (Spray-up): Sợi thủy tinh được cắt ngắn và phun cùng với nhựa vào khuôn bằng súng phun chuyên dụng. Phương pháp này nhanh hơn dán tay, thích hợp cho sản xuất số lượng lớn các sản phẩm có hình dạng đơn giản.

- Phương pháp quấn sợi (Filament Winding): Sợi thủy tinh được quấn quanh một lõi (mandrel) theo một góc độ nhất định, đồng thời được nhúng trong nhựa. Phương pháp này tạo ra sản phẩm có độ bền rất cao, thường được dùng để sản xuất ống, bình chịu áp lực.

- Phương pháp ép khuôn (Compression Molding): Sợi thủy tinh và nhựa được đặt vào khuôn và ép dưới áp suất và nhiệt độ cao. Phương pháp này cho sản phẩm có độ chính xác cao và bề mặt tốt, thích hợp cho sản xuất hàng loạt.

- Phương pháp kéo đùn (Pultrusion): Sợi thủy tinh được kéo qua một bể nhựa và sau đó đi qua khuôn nung nóng để tạo thành sản phẩm có hình dạng cố định (ví dụ: thanh, ống).

4. Cứng hóa:

- Nhựa được cứng hóa bằng cách thêm chất xúc tác (catalyst) hoặc gia nhiệt. Quá trình này tạo liên kết chéo giữa các phân tử nhựa, tạo độ cứng và độ bền cho vật liệu.

5. Hoàn thiện:

-

- Tách sản phẩm khỏi khuôn.

- Cắt tỉa, mài, đánh bóng để loại bỏ ba via và tạo bề mặt nhẵn.

- Sơn phủ để bảo vệ bề mặt và tăng tính thẩm mỹ.

Các phương pháp sản xuất composite phổ biến

- Hand Lay-Up: Đặt từng lớp sợi vào khuôn rồi quét nhựa thủ công (thích hợp cho sản phẩm lớn như vỏ tàu).

- Vacuum Bagging: Dùng túi chân không để tạo áp suất, giúp loại bỏ bọt khí và tăng độ liên kết.

- Resin Transfer Molding (RTM): Nhựa được bơm vào khuôn kín chứa sợi, thích hợp cho sản xuất hàng loạt.

- Pultrusion: Kéo sợi qua bể nhựa rồi qua khuôn gia nhiệt để tạo thành hình liên tục (áp dụng cho thanh, ống).

Ngoài ra, đối với composite polymer và nanocomposite, quy trình tương tự nhưng khác biệt ở kích thước chất gia cường. Nanocomposite sử dụng vật liệu nano như ống nano carbon (CNTs) hoặc graphene, giúp cải thiện độ bền, tính dẫn điện hoặc khả năng chịu nhiệt.

Nhờ những phương pháp này, composite có thể được sản xuất với độ chính xác cao, tối ưu hóa về trọng lượng và độ bền, đáp ứng nhu cầu của các ngành công nghiệp từ hàng không, ô tô đến y tế và thể thao.

>> Xem thêm: quá trình sản xuất Polycarbonate

Thông số kỹ thuật Sợi thủy tinh Composite

Dưới đây là bảng về các tính chất vật lý, cơ học, điện, nhiệt và quang học của vật liệu composite sợi thủy tinh :

| Tính Chất | Đơn Vị (Metric) | Đơn Vị (English) |

| Tính Chất Vật Lý | ||

| Mật độ | 2.44 g/cc | 0.0882 lb/in³ |

| Tính Chất Cơ Học | ||

| Độ bền kéo tuyệt đối | 3310 MPa | 480000 psi |

| Dãn dài khi đứt | 4.8 % | 4.8 % |

| Modun đàn hồi | 68.9 GPa | 9990 ksi |

| Hệ số Poisson | 0.183 | 0.183 |

| Modun cắt | 29.1 GPa | 4220 ksi |

| Tính Chất Điện | ||

| Độ dẫn điện | 1.00e+8 ohm-cm | 1.00e+8 ohm-cm |

| Hằng số điện môi | 6.2 | 6.2 |

| Tính Chất Nhiệt | ||

| Hệ số giãn nở tuyến tính | 9.00 µm/m-°C | 5.00 µin/in-°F |

| Nhiệt dung riêng | 0.796 J/g-°C | 0.190 BTU/lb-°F |

| Điểm chảy | 727 °C | 1340 °F |

| Tính Chất Quang Học | ||

| Chỉ số khúc xạ | 1.538 | 1.538 |

Ưu nhược điểm khi sử dụng vật liệu composite in 3D

Ưu điểm:

- Tăng cường độ bền và độ cứng, cho phép tạo ra các sản phẩm in 3D có tính năng cao hoặc giảm trọng lượng trong khi vẫn duy trì độ bền.

- Có thể bền hơn so với vật liệu ma trận đơn thuần, cho phép các bộ phận hoạt động ở nhiệt độ cao hơn.

- Một số chất phụ gia composite có thể thêm tính dẫn điện hoặc dẫn nhiệt, hoặc tăng khả năng chịu điện áp hạ.

- Một số quy trình in 3D sử dụng chức năng phân tầng, cho phép kết hợp vật liệu cứng và đàn hồi trong cùng một bộ phận, giúp thay đổi các tính chất trong suốt quá trình sản xuất.

Nhược điểm:

- Các vật liệu có chất phụ gia có thể gặp khó khăn trong quá trình chế tạo, ví dụ, chúng có thể khó gia công với các công nghệ đã được thiết lập.

- Hiện tại, có ít lựa chọn trên thị trường, nên việc tìm kiếm và sử dụng vật liệu composite có thể gặp khó khăn.

- Các vật liệu in 3D composite có tính năng cao thường có giá cao hơn so với các lựa chọn cơ bản.

Lịch Sử Phát Triển Sợi Thủy Tinh Composite

Lịch sử của sợi thủy tinh composite bắt đầu từ những năm 1930, khi các nhà nghiên cứu thử nghiệm với sợi thủy tinh để gia cường vật liệu nhựa. Sự phát hiện này gần như tình cờ, khi vào năm 1935, nhà nghiên cứu Games Slayter của Owens-Illinois Glass Company đã phun một luồng khí nén vào dòng thủy tinh nóng chảy, tạo ra các sợi thủy tinh mảnh.

Chân dung Games Slayter

Trong Thế Chiến II, sợi thủy tinh composite được ứng dụng rộng rãi trong quân đội để chế tạo các vật liệu nhẹ và bền cho mục đích quân sự. Sau chiến tranh, vật liệu này nhanh chóng được sử dụng trong các sản phẩm dân dụng như thuyền, ô tô và vật liệu xây dựng.

Ứng dụng của Sợi Thủy Tinh Composite

Nhờ những đặc tính vượt trội như độ bền cao, trọng lượng nhẹ, khả năng chống ăn mòn và dễ tạo hình, sợi thủy tinh composite được ứng dụng rộng rãi trong nhiều ngành công nghiệp và đời sống. Cụ thể:

Ngành Ô tô:

- Vỏ xe: Giảm trọng lượng xe, cải thiện hiệu suất nhiên liệu và khả năng vận hành.

- Cản va (Bumpers): Tăng cường khả năng hấp thụ xung lực, bảo vệ xe và người ngồi trong xe.

- Bảng điều khiển (Dashboard): Tạo hình phức tạp, tích hợp nhiều chức năng.

- Các chi tiết nội thất: Ốp cửa, trần xe, ghế,…

- Các chi tiết ngoại thất: Mui xe, cánh gió,…

Hàng không và Hàng hải:

- Hàng không:

- Vỏ máy bay: Giảm trọng lượng, tăng hiệu suất bay.

- Cánh máy bay: Độ bền cao, chịu được lực tác động lớn.

- Nội thất máy bay: Vách ngăn, trần, sàn,…

- Hàng hải:

- Vỏ tàu thuyền: Chống ăn mòn nước biển, độ bền cao.

- Ca nô, du thuyền: Thiết kế linh hoạt, thẩm mỹ cao.

- Các công trình biển: Bến cảng, phao tiêu,…

Xây dựng:

- Mái che, tấm lợp: Tấm composite sợi thủy tinh, chống thấm, chịu được thời tiết khắc nghiệt.

- Ống dẫn nước, ống thoát nước: Chống ăn mòn, tuổi thọ cao.

- Vật liệu gia cường cho bê tông: Tăng cường độ bền và khả năng chịu lực của bê tông.

- Cửa, cửa sổ: Cách âm, cách nhiệt tốt.

- Bể chứa nước, bể xử lý nước thải: Chống ăn mòn hóa chất.

Thiết bị Thể thao:

- Ván trượt, ván lướt sóng: Độ bền cao, nhẹ.

- Gậy golf, gậy hockey: Độ đàn hồi tốt.

- Xe đạp: Khung xe nhẹ, chắc chắn.

- Thuyền kayak, thuyền buồm: Độ bền cao, chịu được môi trường nước.

Công nghiệp:

- Bồn chứa hóa chất: Chống ăn mòn hóa chất.

- Ống dẫn hóa chất: Chống ăn mòn, chịu được áp suất cao.

- Vỏ máy móc, thiết bị: Bảo vệ máy móc khỏi tác động của môi trường.

Năng lượng:

- Cánh quạt tuabin gió: Độ bền cao, chịu được lực gió lớn.

- Vỏ bọc pin năng lượng mặt trời: Bảo vệ pin khỏi tác động của môi trường.

Y tế:

- Thiết bị chẩn đoán hình ảnh (MRI, CT scan): Độ chính xác cao.

- Thiết bị chỉnh hình: Nhẹ, bền, an toàn.

Các ứng dụng khác:

- Đồ nội thất: Bàn, ghế, tủ,…

- Đồ gia dụng: Bồn tắm, chậu rửa,…

- Vật liệu cách điện: Trong các thiết bị điện và điện tử.

Ưu điểm sợi thủy tinh Composite

Sợi thủy tinh composite sở hữu nhiều đặc tính vượt trội, khiến nó trở thành vật liệu lý tưởng cho nhiều ứng dụng. Dưới đây là một số ưu điểm chính:

Độ bền & Trọng Lượng

Đây là một trong những ưu điểm nổi bật nhất của sợi thủy tinh composite. Vật liệu này có khả năng chịu lực rất tốt so với trọng lượng của nó. Điều này có nghĩa là các sản phẩm được chế tạo từ composite sợi thủy tinh sẽ nhẹ hơn đáng kể so với các sản phẩm làm từ thép, nhôm hoặc các vật liệu truyền thống khác mà vẫn đảm bảo độ bền và độ cứng tương đương, thậm chí cao hơn. Ưu điểm này đặc biệt quan trọng trong các ứng dụng yêu cầu tiết kiệm năng lượng và giảm trọng lượng, ví dụ như:

- Ngành hàng không: Giảm trọng lượng máy bay giúp tiết kiệm nhiên liệu và tăng hiệu suất bay.

- Ngành ô tô: Giảm trọng lượng xe giúp tiết kiệm nhiên liệu và cải thiện khả năng vận hành.

- Ngành thể thao: Các dụng cụ thể thao nhẹ hơn giúp vận động viên đạt thành tích tốt hơn.

Chống Ăn Mòn và Độ Bền Cao

Sợi thủy tinh composite có khả năng chống lại sự ăn mòn từ nhiều yếu tố môi trường như:

- Hóa chất: Axit, bazơ, dung môi,…

- Nước: Nước biển, nước ngọt,…

- Thời tiết: Tia UV, nhiệt độ thay đổi,…

Khả năng chống ăn mòn này giúp kéo dài tuổi thọ của sản phẩm, giảm chi phí bảo trì và thay thế. Điều này làm cho sợi thủy tinh composite trở thành vật liệu lý tưởng cho các ứng dụng trong môi trường khắc nghiệt, ví dụ như:

- Ngành hàng hải: Vỏ tàu thuyền, các công trình biển,…

- Ngành công nghiệp hóa chất: Bồn chứa hóa chất, ống dẫn hóa chất,…

- Ngành xây dựng: Các công trình ven biển, các công trình tiếp xúc với hóa chất,…

Tính Linh Hoạt trong Thiết Kế

Sợi thủy tinh composite có thể được tạo hình thành nhiều dạng phức tạp khác nhau, từ các tấm phẳng đến các hình dạng 3D phức tạp. Điều này mang lại tính linh hoạt cao trong thiết kế sản phẩm, cho phép các nhà thiết kế tạo ra các sản phẩm có hình dạng tối ưu cho từng ứng dụng cụ thể. Ngoài ra, sợi thủy tinh composite cũng dễ dàng kết hợp với các vật liệu khác để tạo ra các vật liệu composite lai (hybrid composites) với các tính năng đặc biệt.

Khả năng Cách Điện và Cách Nhiệt

Sợi thủy tinh composite là vật liệu cách điện tốt, được ứng dụng rộng rãi trong các thiết bị điện và điện tử. Nó cũng có khả năng cách nhiệt tốt, giúp giảm sự truyền nhiệt giữa các môi trường.

Khả năng Chống Cháy

Một số loại sợi thủy tinh composite được chế tạo với khả năng chống cháy tốt, đáp ứng các tiêu chuẩn an toàn về phòng cháy chữa cháy.

Chi phí Bảo trì Thấp

Do khả năng chống ăn mòn và độ bền cao, các sản phẩm làm từ sợi thủy tinh composite thường yêu cầu chi phí bảo trì thấp hơn so với các sản phẩm làm từ vật liệu truyền thống.

Tính Thẩm Mỹ

Sợi thủy tinh composite có thể được tạo màu và hoàn thiện bề mặt theo nhiều cách khác nhau, đáp ứng yêu cầu về thẩm mỹ của sản phẩm.

Những Thách Thức và Giới Hạn

Mặc dù sợi thủy tinh composite có nhiều ưu điểm, nhưng cũng gặp phải một số thách thức, bao gồm:

- Tác Động Môi Trường và Vấn Đề Tái Chế: Quy trình sản xuất sợi thủy tinh composite có thể tiêu tốn năng lượng và gây hại cho môi trường. Việc tái chế composite sợi thủy tinh cũng gặp nhiều khó khăn vì ma trận nhựa khó phân hủy.

- Phức Tạp trong Sản Xuất: Quy trình sản xuất sợi thủy tinh composite yêu cầu sự kiểm soát chính xác các yếu tố như nhiệt độ, thành phần nhựa và sự sắp xếp sợi, nếu không có thể gây ra các sản phẩm không đạt chất lượng.

- Chi Phí Cao: Các nguyên liệu chất lượng cao và quy trình sản xuất phức tạp làm cho chi phí sản xuất sợi thủy tinh composite khá cao.

Tính chất hóa học của vật liệu composite

Tính chất của vật liệu composite rất đa dạng, phụ thuộc vào thành phần cấu tạo và phương pháp sản xuất. Nhờ sự kết hợp giữa sợi gia cường (carbon, thủy tinh, Kevlar…) và ma trận nhựa (epoxy, polyester, vinyl ester…), composite có nhiều đặc tính vượt trội so với các vật liệu truyền thống.

1. Tỷ lệ bền/trọng lượng cao

Vật liệu composite có tỷ lệ bền trên trọng lượng rất cao, giúp chúng chịu được lực tác động lớn mà vẫn duy trì trọng lượng nhẹ. Điều này đặc biệt quan trọng trong các lĩnh vực hàng không, ô tô, thể thao, nơi yêu cầu vật liệu vừa bền vừa nhẹ để tiết kiệm năng lượng và nâng cao hiệu suất. Ví dụ, sợi carbon composite trong máy bay giúp giảm trọng lượng nhưng vẫn đảm bảo độ cứng vững.

2. Khả năng chống va đập

Composite có thể hấp thụ và phân tán lực tác động nhờ vào cấu trúc sợi gia cường, giúp giảm nguy cơ nứt vỡ. Điều này làm cho composite trở thành vật liệu lý tưởng trong:

- Ô tô & xe thể thao: Giúp tăng độ an toàn khi va chạm.

- Thiết bị bảo hộ: Ứng dụng trong mũ bảo hiểm, áo giáp chống đạn.

- Thể thao: Dùng trong ván trượt, vợt tennis, gậy golf nhờ độ bền cao và trọng lượng nhẹ.

3. Ổn định hóa học & khả năng chống ăn mòn

Composite có khả năng chống lại:

- Ăn mòn hóa học: Không bị tác động bởi axit, kiềm, dung môi hữu cơ.

- Tác nhân môi trường: Chịu được nhiệt độ, độ ẩm, tia UV mà không bị xuống cấp nhanh như kim loại hay gỗ.

Nhờ đặc tính này, composite được ứng dụng rộng rãi trong:

- Công trình ngoài trời: Kết cấu cầu đường, cánh quạt điện gió.

- Ngành dầu khí: Đường ống composite, bồn chứa hóa chất.

- Hàng hải: Vỏ tàu thuyền, vật liệu chống hà.

4. Độ bền hóa học cao theo yêu cầu

Tùy vào loại nhựa nền sử dụng, composite có thể chịu được nhiệt độ cao, tia cực tím (UV) hoặc môi trường khắc nghiệt. Ví dụ:

- Epoxy composite có khả năng chịu nhiệt lên đến 200°C, thích hợp cho ngành hàng không vũ trụ.

- Polyester composite chống ăn mòn tốt, thường dùng trong bể chứa hóa chất.

Các loại Composite phổ biến

Nanocomposites

Nanocomposites có thể là vật liệu tổng hợp tự nhiên hoặc nhân tạo, trong đó vật liệu gia cường là các hạt hoặc sợi có kích thước nano. Các loại phổ biến bao gồm:

- Ống nano carbon, graphene: Được thêm vào ma trận polyme để tăng cường độ bền cơ học, độ cứng và tính dẫn điện.

- Hạt silicon nano: Được bổ sung vào thép giúp kích thích sự phát triển tinh thể mịn.

- Canxi cacbonat, talc: Giúp gia tăng độ cứng và độ bền cho polyme.

Nanocomposites có nhiều ứng dụng trong ngành y tế, điện tử, hàng không. Tuy nhiên, vật liệu nano có thể gây rủi ro sức khỏe, đồng thời quá trình sản xuất cũng gặp nhiều thách thức về công nghệ.

Metal Matrix Composites (MMCs)

MMCs sử dụng ma trận kim loại như nhôm hoặc magiê kết hợp với sợi gia cường có độ bền cao dưới dạng hạt hoặc sợi mảnh. Các vật liệu gia cường phổ biến gồm:

- Sợi carbon – giúp tăng cường độ bền và độ cứng.

- Hạt silicon carbide – tăng khả năng chịu nhiệt, chống mài mòn.

MMCs có tính chất vượt trội hơn kim loại thông thường, đặc biệt trong ngành hàng không, ô tô và điện tử. Tuy nhiên, quá trình sản xuất phức tạp và đòi hỏi công nghệ cao.

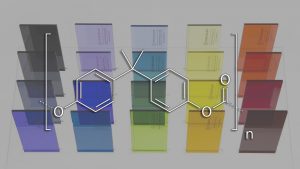

Polymer Matrix Composites (PMCs)

PMCs là loại vật liệu composite phổ biến nhất, bao gồm:

- Sợi carbon, sợi thủy tinh – kết hợp với nhựa epoxy hoặc polyester để tạo thành ma trận.

- Nhựa gia cường – giúp vật liệu nhẹ, có độ bền cao và khả năng chịu hóa chất tốt.

PMCs được ứng dụng rộng rãi trong hàng không, ô tô, hàng hải và thể thao. Tuy nhiên, quá trình sản xuất đòi hỏi kỹ thuật cao, làm tăng chi phí.

Glass Fiber Reinforced Polymers (GFRPs)

GFRPs là vật liệu composite có ma trận nhựa liên kết với sợi thủy tinh (epoxy hoặc polyester). Đặc điểm chính:

- Tăng độ bền phân hướng nhờ sợi thủy tinh cắt nhỏ.

- Ứng dụng: Vỏ máy bay, tàu thuyền, thiết bị thể thao.

Dù giúp cải thiện tính cơ học, GFRPs có chi phí sản xuất cao hơn so với vật liệu thông thường.

Hybrid Composites

Hybrid composites kết hợp hai hoặc nhiều loại sợi gia cường nhằm tối ưu hóa tính chất vật liệu, chẳng hạn:

- Sợi thủy tinh + sợi carbon: Cải thiện khả năng chống va đập, nâng cao thẩm mỹ.

- Sợi Kevlar + sợi carbon: Tăng khả năng chịu lực và chống mài mòn.

Mặc dù Hybrid composites có hiệu suất cao, nhưng vấn đề tương thích giữa các vật liệu có thể ảnh hưởng đến chất lượng tổng thể.

Ceramic Matrix Composites (CMCs)

CMCs có ma trận là gốm, mang lại:

- Khả năng chịu nhiệt độ và ăn mòn xuất sắc.

- Tính chống mài mòn vượt trội so với gốm thuần túy.

Nhược điểm của gốm là giòn, nhưng có thể khắc phục bằng cách bổ sung sợi silicon carbide, alumina hoặc carbon. CMCs thường được ứng dụng trong cánh tuabin, bộ trao đổi nhiệt và ngành hàng không.

Natural Fiber Composites (NFCs)

NFCs sử dụng sợi tự nhiên (jute, flax, bông, gỗ) kết hợp với nhựa nhằm giảm tác động môi trường. Một số ứng dụng phổ biến:

- Nội thất ô tô: Tạo thành các bộ phận nhẹ, bền.

- Vật liệu xây dựng: Tấm ốp, sàn gỗ composite.

NFCs là giải pháp bền vững nhưng vẫn gặp thách thức về độ bền so với vật liệu tổng hợp nhân tạo.

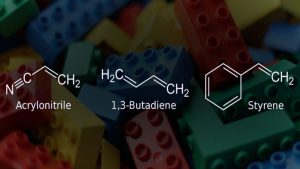

Carbon Fiber Reinforced Polymers (CFRPs)

CFRPs kết hợp sợi carbon với nhựa epoxy hoặc polyester, mang lại:

- Trọng lượng nhẹ nhưng độ bền cực cao.

- Ứng dụng trong máy bay, tàu thuyền, xe đua.

CFRPs là lựa chọn lý tưởng trong ngành công nghiệp yêu cầu hiệu suất cao nhưng có chi phí sản xuất cao.

Aramid Fiber Reinforced Polymers (AFRPs)

AFRPs sử dụng sợi aramid, nổi bật với khả năng:

- Chịu lực, chịu va đập tốt.

- Ứng dụng trong áo giáp, mũ bảo hiểm, xe đua.

Sợi aramid thường được chế tạo thành vải dệt và tẩm nhựa epoxy để tăng cường độ bền.

Functionally Graded Composites (FGCs)

FGCs có cấu trúc vật liệu thay đổi dần dần, giúp tối ưu hóa hiệu suất theo từng vùng chức năng. Đặc điểm nổi bật:

- Tránh tập trung ứng suất, giảm nguy cơ nứt vỡ.

- Ứng dụng trong hàng không, tàu vũ trụ, cánh tuabin, vòi phun tên lửa.

Các vật liệu composite ngày càng phát triển và được ứng dụng rộng rãi trong nhiều ngành công nghiệp. Mỗi loại có ưu điểm và nhược điểm riêng, nhưng đều hướng đến mục tiêu tối ưu hóa hiệu suất, độ bền và trọng lượng sản phẩm.

Sợi Thủy Tinh Composite sẽ phát triển ra sao trong tương lai?

Tương lai của sợi thủy tinh composite đang hướng đến các công nghệ tiên tiến như phát triển nhựa thân thiện với môi trường và các quy trình sản xuất tiết kiệm năng lượng. Bên cạnh đó, công nghệ in 3D và vật liệu nano đang mở ra những cơ hội mới cho việc cải tiến tính chất và ứng dụng của composite sợi thủy tinh.

Kết Luận

Sợi thủy tinh composite là một vật liệu có khả năng ứng dụng đa dạng và tính năng ưu việt trong nhiều lĩnh vực, từ ô tô, hàng không, đến thể thao và xây dựng. Mặc dù có một số thách thức cần phải đối mặt, nhưng với sự phát triển không ngừng của công nghệ, tương lai của sợi thủy tinh composite hứa hẹn sẽ rất sáng sủa, mang lại những giải pháp vật liệu mạnh mẽ và bền bỉ cho các ngành công nghiệp.

10 Câu hỏi thường gặp về Composite