Để đưa một ý tưởng từ khái niệm thành hiện thực không phải là một nhiệm vụ đơn giản – bất kỳ kỹ sư, nhà khởi nghiệp hay nhà sáng chế nào cũng sẽ nói như vậy. Dù sản phẩm có đơn giản đến đâu, có rất nhiều yếu tố cần phải làm việc cùng nhau để thiết kế, tạo mẫu và sau đó sản xuất ra một sản phẩm. Tránh được những sai lầm tốn kém là điều bắt buộc, và một trong những sai lầm lớn nhất có thể mắc phải ngay từ đầu chính là thiết kế kém. Một công ty thiết kế và kỹ thuật xuất sắc có thể giúp bạn tạo ra một sản phẩm được thiết kế để đáp ứng yêu cầu về chức năng, thẩm mỹ, lắp ráp, sản xuất và nhiều yếu tố khác. Thiết kế dành cho sản xuất là cách để giảm thiểu những sai sót tốn kém trong quá trình sản xuất, và có rất nhiều yếu tố cần phải xem xét, đặc biệt khi một bộ phận sẽ được sản xuất bằng phương pháp đúc nhựa.

Đúc nhựa là gì?

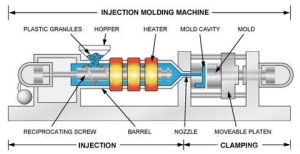

Đúc nhựa là một phương pháp sản xuất các bộ phận từ nhựa khá phổ biến, và đi kèm với nó là một số yếu tố cần lưu ý trong quá trình thiết kế. Tóm gọn lại, các hạt nhựa sẽ được cho vào một phễu và dẫn vào một thùng gia nhiệt, nơi chúng sẽ được làm nóng chảy. Sau đó, nhựa lỏng sẽ được ép qua một đầu phun dưới áp lực và tiêm vào khuôn đúc đã được tạo sẵn. Sau khi vật liệu nguội đi, nó sẽ giữ nguyên hình dạng khi được lấy ra khỏi khuôn. Có rất nhiều yếu tố có thể ảnh hưởng đến độ phức tạp hoặc chi phí sản xuất khi đúc nhựa, chẳng hạn như vật liệu làm khuôn (thép, nhôm, đồng beryllium, v.v.), số chu kỳ mà khuôn có thể chịu đựng, thời gian mỗi chu kỳ, việc cắt bỏ cửa vào khuôn bằng tay hay tự động và nhiều yếu tố khác. Đúc nhựa đặc biệt phù hợp với các bộ phận cần sản xuất với số lượng lớn, nhanh chóng và đáng tin cậy. Hãy cùng thảo luận về các yếu tố cần kiểm tra khi một sản phẩm sẽ được đúc nhựa để tránh những sai sót tốn kém.

Thiết kế cửa vào khuôn phù hợp

Cửa vào khuôn là lỗ hổng trong khuôn nơi nhựa lỏng được tiêm vào dưới áp lực. Tùy vào từng loại sản phẩm, có thể có một hoặc nhiều cửa vào, các loại cửa khác nhau và các vị trí khác nhau của cửa. Mỗi loại cửa có thể có ảnh hưởng tích cực, trung tính hoặc tiêu cực đến sản phẩm hoàn thiện. Ví dụ, mỗi loại cửa đều để lại dấu vết trên sản phẩm, cửa thẳng để lại vết đen dài, trong khi cửa đầu nóng để lại một vết phồng nhỏ. Liệu vết này có ảnh hưởng đến thẩm mỹ hay chức năng của sản phẩm không? Hay có cần phải ở mặt trên hay dưới của sản phẩm? Thiết kế không hợp lý khi xác định vị trí cửa vào có thể dẫn đến các khuyết điểm như lỗ hổng hoặc lõm quá mức. Ngoài vị trí cửa vào, kích thước cửa cũng cần được xem xét; cửa lớn cho phép dòng nhựa lưu thông tốt hơn và giảm thời gian chu kỳ, nhưng sẽ để lại dấu vết lớn hơn. Cửa nhỏ sẽ để lại vết nhỏ hơn, nhưng có thể không đảm bảo dòng chảy và độ đầy đủ của khuôn. Cửa có thể được cắt tự động hoặc bằng tay sau khi nhựa đã đông cứng. Việc loại bỏ cửa tự động khi sản phẩm được lấy ra khỏi khuôn giúp tiết kiệm thời gian và chi phí, nhưng một số vật liệu không thể chịu được lực cần thiết để loại bỏ cửa tự động, vì vậy cần phải cắt cửa bằng tay.

Độ dày tường của sản phẩm có phù hợp không?

Khi có thể, các bộ phận nên được thiết kế với độ dày tường đồng đều. Tại sao lại như vậy? Một phần quan trọng trong quá trình đúc nhựa là khi sản phẩm đang nguội đi, và các tường dày sẽ mất thời gian nguội lâu hơn so với các tường mỏng. Sự chênh lệch này trong thời gian đông cứng có thể dẫn đến các lỗi như cong vênh, nứt vỡ hoặc các khuyết điểm khác trong quá trình đúc nhựa, điều này càng rõ rệt với những vật liệu có độ co rút cao. Nếu không thể đảm bảo độ dày đồng đều, có thể giảm thiểu những tác động xấu bằng cách chuyển dần từ độ dày này sang độ dày khác. Các thiết kế như sườn và gờ có thể giúp, cũng như cần phải xem lại thiết kế nếu cần.

Thiết kế để tránh vết lõm

Như đã đề cập ở trên, các bộ phận dày sẽ nguội với tốc độ chậm hơn các bộ phận mỏng, điều này có thể tạo ra sự cong vênh, căng thẳng thêm và vết lõm. Phần bên trong của bộ phận sẽ bị cách nhiệt bởi lớp ngoài đã nguội, và tốc độ nguội không đồng đều có thể khiến phần bên trong co lại. Đây là một vấn đề khi yêu cầu một bộ phận rắn chắc, nhưng các bộ phận rắn chắc được đúc nhựa thường dễ bị vết lõm hơn. Một cách để giảm thiểu vấn đề này là khoét phần giữa của bộ phận rắn và gia cố bằng các sườn. Một cách khác là thiết kế tường mỏng nhất có thể; các tường mỏng nguội nhanh hơn và giảm thời gian sản xuất, từ đó giảm chi phí. Ngoài ra, có thể “ngụy trang” các vết lõm nhẹ bằng cách sử dụng kết cấu.

Sử dụng kết cấu trong đúc nhựa

Trong quá trình sản xuất, các kết cấu có thể được thêm vào để che giấu các khuyết điểm, tăng tính năng cho người sử dụng cuối cùng, hoặc để mang lại một thẩm mỹ đặc biệt. Kết cấu có thể là một lớp hoàn thiện (như bóng hoặc mờ), hoặc có thể là các họa tiết nổi (gai, kẻ sọc, ô vuông, v.v.). Tuy nhiên, nếu không tính đến yếu tố kết cấu trong quá trình thiết kế, có thể dẫn đến các sai sót tốn kém. Ví dụ, nếu họa tiết nổi không được xem xét trong giai đoạn thiết kế CAD, có thể gặp vấn đề khi lấy sản phẩm ra khỏi khuôn nếu không có đủ độ nghiêng cho phần kết cấu. Điều này có thể dẫn đến việc lãng phí sản phẩm và mất thời gian.

Thiết kế để giảm căng thẳng trong đúc nhựa

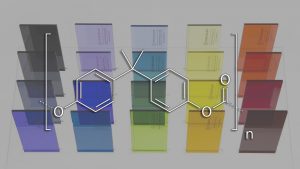

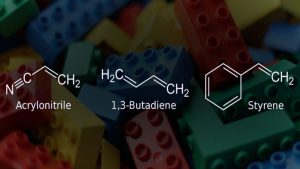

Cần phải rõ ràng rằng một lượng căng thẳng nhất định trong sản phẩm là không thể tránh khỏi. Chính quá trình đúc nhựa, trong đó các phân tử nhựa được làm mềm, tiêm vào khuôn và sau đó cứng lại, là một quá trình làm yếu vật liệu. Tuy nhiên, không nên sản xuất các bộ phận có độ căng thẳng vượt quá khả năng chịu đựng của chúng. May mắn thay, có nhiều yếu tố trong quá trình sản xuất có thể giúp giảm thiểu sự yếu đi của sản phẩm do quá trình đúc nhựa. Đầu tiên, một công ty thiết kế và kỹ thuật xuất sắc sẽ lựa chọn vật liệu phù hợp dựa trên yêu cầu của khách hàng về độ bền, thẩm mỹ và chức năng. Các loại nhựa khác nhau có độ dẻo, độ bền và các đặc tính khác biệt, giúp chúng phù hợp với các ứng dụng cụ thể.

Lựa chọn công ty thiết kế và kỹ thuật phù hợp